Ein detaillierter Leitfaden zu Kegelrollenlagern: Typen, Verwendungen und Wartung

Kegelrollenlager gehören zu den anpassungsfähigsten und am häufigsten verwendeten Lagertypen in allen Industriezweigen. Ganz gleich, ob Sie Klarheit über die Anwendungen von Kegelrollenlagern suchen oder Details über zweireihige Kegelrollenlager benötigen, dieser Artikel bietet professionelle Perspektiven, die Ihnen helfen, gut informierte Entscheidungen zu treffen.

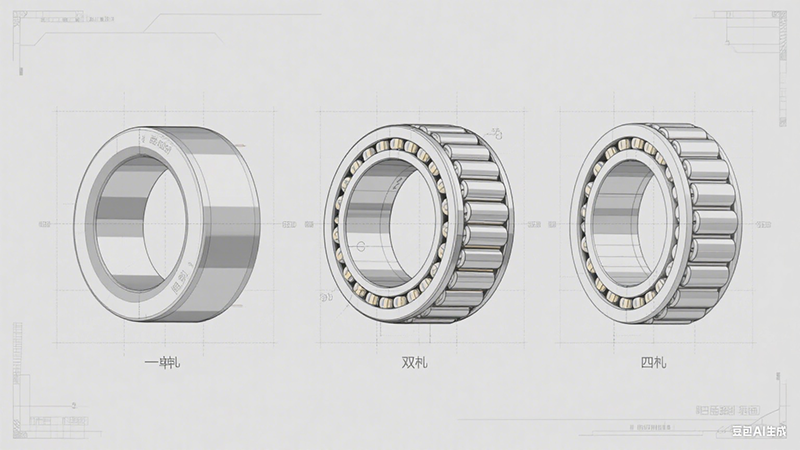

Kegelrollenlager sind in verschiedenen Konfigurationen erhältlich, um den unterschiedlichen Anwendungsanforderungen gerecht zu werden.

- Einreihige Kegelrollenlager: Es handelt sich um den am weitesten verbreiteten Typ, der mäßige Radiallasten und Axiallasten in einer Richtung aufnehmen kann.

- Zweireihige Kegelrollenlager: Sie zeichnen sich durch eine erhöhte Tragfähigkeit aus und können Schubbelastungen in beide Richtungen aufnehmen, was sie zur ersten Wahl für Werkzeugmaschinenspindeln und Getriebe macht.

- Vierreihige Kegelrollenlager: Sie sind auf maximale Tragfähigkeit ausgelegt und eignen sich besonders für Walzwerksanwendungen, bei denen extrem hohe Radiallasten auftreten.

- Spezialisierte Varianten: Zu dieser Kategorie gehören abgedichtete und vorgeschmierte Lager (für einen wartungsfreien Betrieb) und einsatzgehärtete Lager (ideal für besonders raue Arbeitsbedingungen).

Viele Hersteller, wie z. B. Timken, bieten sowohl metrische als auch zöllige Wälzlager an, um den verschiedenen globalen Ausrüstungsstandards gerecht zu werden. Die Auswahl einer bestimmten

Lagerart hängt von Faktoren wie Lastrichtung, verfügbarem Bauraum, Geschwindigkeitsanforderungen und Umgebungsbedingungen ab.

Kegelrollenlager zeichnen sich durch eine robuste Tragkonstruktion aus, die ihnen einen stabilen Betrieb unter schweren Lasten und Stoßbelastungen ermöglicht. Diese Eigenschaft macht sie perfekt für Schwerlastanwendungen, einschließlich Walzwerken, Kränen und Bergbauausrüstung.

Diese

Lager besitzen eine starke Selbstausrichtung Fähigkeiten, die es ihnen ermöglichen, Achsabweichungen automatisch auszugleichen. Dadurch wird sichergestellt, dass das Lager gleichmäßig belastet wird, was wiederum zur Verringerung von Verschleiß und Ermüdung beiträgt und letztlich die Lebensdauer des Lagers verlängert.

Kegelrollenlager eignen sich hervorragend für Anwendungen, die die gleichzeitige Aufnahme von Radial- und Axiallasten erfordern. Ihr

wichtigste Anwendungen umfassen:

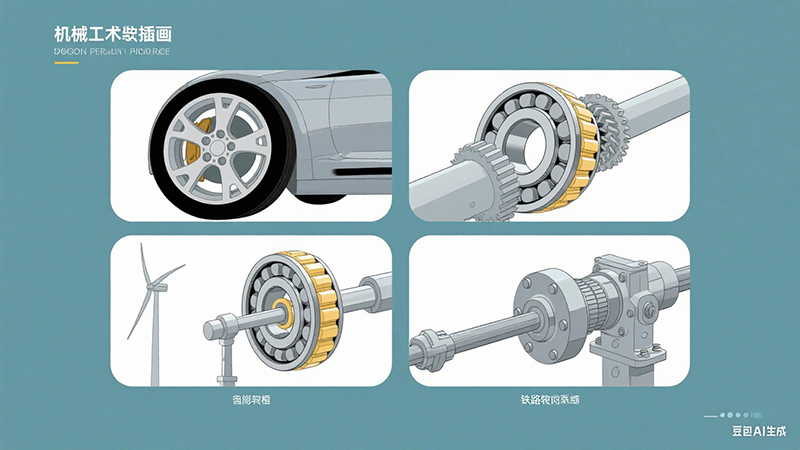

- Radnaben für Kraftfahrzeuge: Eine der häufigsten Anwendungen, bei der sie sowohl das Gewicht des Fahrzeugs als auch die bei Kurvenfahrten auftretenden Kräfte aufnehmen.

- Schwere Maschinen: Baumaschinen und landwirtschaftliche Geräte verlassen sich auf diese Lager wegen ihrer Haltbarkeit bei Stoßbelastungen.

- Industriegetriebe: Sie werden verwendet, um rotierende Wellen zu stützen und gleichzeitig die axiale Bewegung wirksam zu kontrollieren.

- Fördersysteme: Durch ihre Fähigkeit, kleine Fluchtungsfehler auszugleichen, eignen sie sich für Anwendungen, bei denen eine perfekte Wellenausrichtung schwierig zu erreichen ist.

- Achslager der Eisenbahn: Hier werden speziell entwickelte Kegelrollenlager eingesetzt, die enormen Belastungen und anhaltenden Vibrationen standhalten.

- Windkraftanlagen: Kegelrollenlager mit großem Durchmesser werden in den Gier- und Pitch-Systemen von Windkraftanlagen eingesetzt, wo Zuverlässigkeit von größter Bedeutung ist.

Um eine optimale Leistung und Langlebigkeit zu gewährleisten, halten Sie sich an die folgenden Nutzungsrichtlinien:

- Halten Sie die Umgebung des Lagers sauber, um das Eindringen von Staub und Schutt zu verhindern.

- Vermeiden Sie es, das Lager während des Gebrauchs starken Stößen auszusetzen, da dies zu Narben, Einkerbungen, Rissen oder sogar Brüchen führen kann.

- Verwenden Sie geeignete Spezialwerkzeuge, wenn Einbau oder Ausbau des Lagers.

- Tragen Sie während des Betriebs Handschuhe, um Korrosion durch Handschweiß zu vermeiden, der mit dem Lager in Berührung kommt.

Die Tragfähigkeit von Kegelrollenlagern ist je nach Größe und Ausführung sehr unterschiedlich, übertrifft aber im Allgemeinen die von

Kugellager der gleichen Größe.

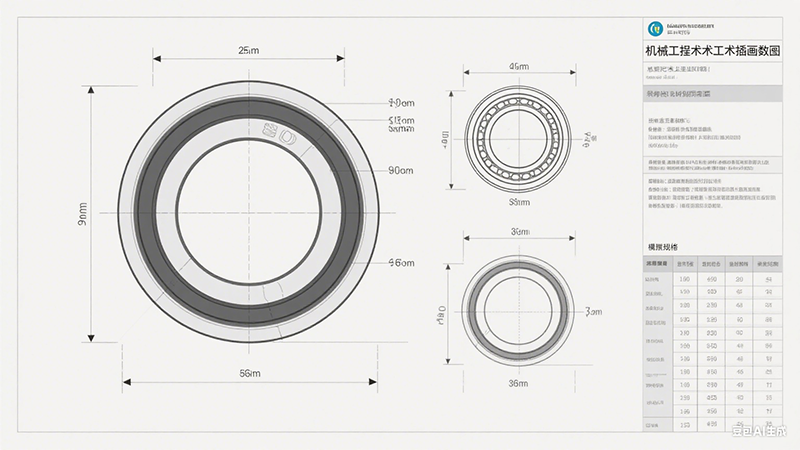

- Ein typisches einreihiges Kegelrollenlager mittlerer Größe kann dynamische Radiallasten von bis zu 150 kN und Axiallasten von etwa 75 kN in einer Richtung aufnehmen.

- Zweireihige Konfigurationen können diese Tragfähigkeiten ungefähr verdoppeln.

- Vierreihige Lager, die in Walzwerken eingesetzt werden, können Radiallasten von über 1.000 kN aufnehmen.

Mehrere Faktoren beeinflussen die tatsächliche Tragfähigkeit, darunter die

Material des LagersWärmebehandlungsverfahren, Schmierungszustand und Betriebstemperatur. Die Hersteller geben in ihren Produktkatalogen detaillierte Tragfähigkeitsdaten an. Die dynamischen Tragfähigkeiten geben die maximale Belastung an, die ein Lager eine Million Umdrehungen lang aushalten kann, bevor eine Ermüdung einsetzt.

Die korrekte Montage und Ausrichtung ist entscheidend für das Erreichen der angegebenen Tragzahlen. Selbst eine kleine Fehlausrichtung - etwa 0,001 Zoll pro Zoll Lagerbreite - kann die Tragfähigkeit um 20% oder mehr verringern.

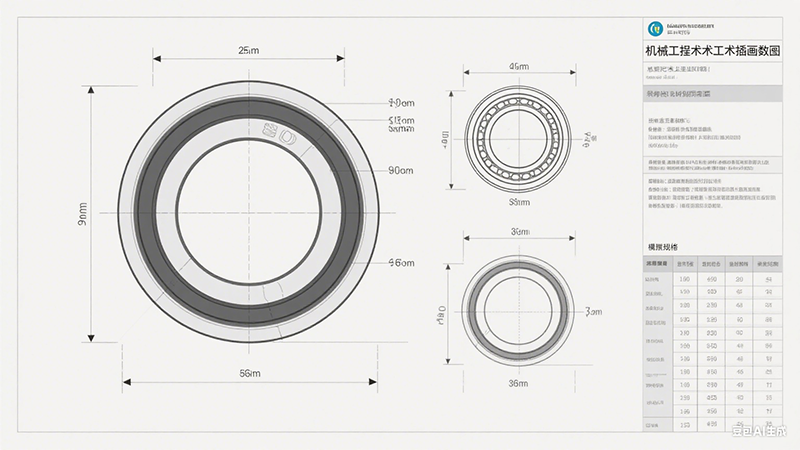

Kegelrollenlager bestehen aus vier Kernkomponenten: einem Innenring, einem Außenring,

Kegelrollenund einen Käfig. Typischerweise werden die inneren und äußeren Laufbahnen und die

Rollen tragen die LastDer Käfig dient der Trennung und Stabilisierung der Rollen.

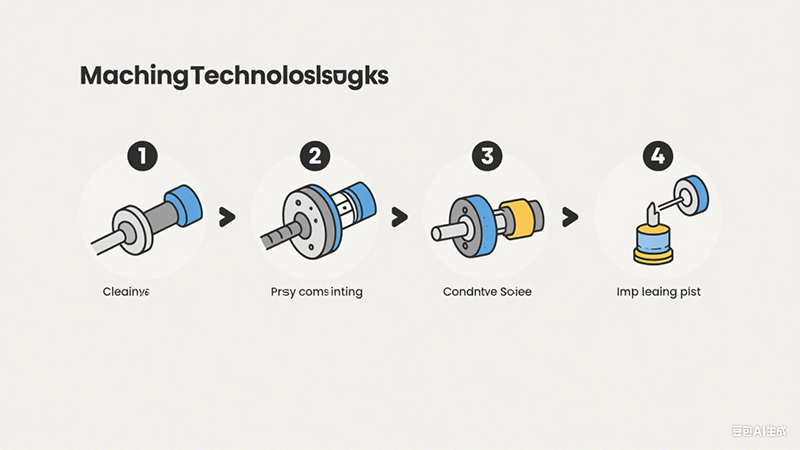

- Vorbereitung auf die Installation: Reinigen Sie alle Komponenten, einschließlich der Welle und des Lagergehäuses, gründlich. Untersuchen Sie die Lageroberflächen auf Schäden oder Verunreinigungen, bevor Sie fortfahren.

- Einbau durch Einpressen: Verwenden Sie bei Einpressanwendungen eine Dornpresse und geeignete Montagewerkzeuge, um gleichmäßig Kraft auf den zu pressenden Laufring auszuüben. Wenden Sie niemals Kraft über die Rollen an, da dies zu Schäden führen kann.

- Wärmeunterstützte Installation: Bei großen Lagern kann ein wärmeunterstützter Einbau erforderlich sein. Die Anwärmtemperatur sollte jedoch 250°F (121°C) nicht überschreiten, um eine Veränderung der metallurgischen Eigenschaften des Lagers zu vermeiden.

- Spiel/Vorspannung einstellen: Stellen Sie nach dem Einbau das Lagerspiel oder die Vorspannung des Lagers gemäß den Angaben des Herstellers ein. Dies beinhaltet in der Regel das Anziehen der Einstellmutter mit einem bestimmten Drehmoment, während das Lager gedreht wird, um einen ordnungsgemäßen Sitz der Komponenten zu gewährleisten, und das anschließende Zurückdrehen der Mutter, um das richtige Spiel zu erreichen.

- Schmierung: Eine ordnungsgemäße Schmierung ist unerlässlich. Füllen Sie das Lagergehäuse mit dem empfohlenen Schmierfett zu etwa 30-50% seines Volumens. Eine Überfüllung ist zu vermeiden, da dies zu Überhitzung führen kann.

Beachten Sie immer die offizielle Einbauanleitung des Herstellers, da ein unsachgemäßer Einbau für fast die Hälfte aller vorzeitigen Lagerausfälle verantwortlich ist.

Die Auswahl der

richtige Lagerung Bei der Auswahl der Größe geht es um mehr als nur die Anpassung an den Wellendurchmesser. Befolgen Sie diese Schritte für eine genaue Auswahl:

- Ermitteln der Lastanforderungen: Berechnen Sie zunächst die tatsächlichen Radial- und Axialbelastungen, die das Lager aufnehmen muss, einschließlich der zusätzlichen Belastungen durch Stöße oder Vibrationen.

- Platzmangel berücksichtigen: Bei einigen Anwendungen kann der Einbauraum begrenzt sein, so dass ein kleineres Lager als die Idealgröße erforderlich ist. In solchen Fällen können Komponenten mit höherer Präzision erforderlich sein.

- Berücksichtigung von Geschwindigkeitsanforderungen: Die Drehzahl ist ein Schlüsselfaktor bei der Größenauswahl, da größere Lager in der Regel eine niedrigere maximale Drehzahl aufweisen.

- Größentabellen des Herstellers verwenden: Die meisten Hersteller stellen umfassende Größentabellen zur Verfügung, die wichtige Abmessungen wie Bohrungsdurchmesser, Außendurchmesser, Breite und Topfwinkel enthalten.

- Überlegungen zur Ersetzung: Wenn Sie ein vorhandenes Lager austauschen, sollten Sie immer die vollständige Teilenummer und nicht nur die Abmessungen angeben. Geringfügige Konstruktionsunterschiede können die Leistung erheblich beeinträchtigen.

- Experten für neue Entwürfe zu Rate ziehen: Bei der Konstruktion neuer Anlagen sollten Sie sich mit den Lagertechnikern beraten. Sie können die optimale Lagergröße auf der Grundlage Ihrer spezifischen Anwendungsparameter und der erwarteten Lebensdauer empfehlen.